Önce Kontrol Et

Çalıştırmadan önce kayışı olağandışı koşullar veya aşınma hasarları açısından inceleyin.

Bant tabanının katener sarkmasını kontrol edin ve doğru konumda olduğundan emin olun.

Konveyör gerginlik ayarını benimsiyorsa bunu kontrol edin ve bant gerginliğinin aşırı sıkılmadığından emin olun.İtmeli tip konveyör dışında bandın dayanabileceği mukavemeti aşmayın.

Tüm destek makaralarını kontrol edin ve iyi döner durumda olduklarından emin olun.

Tahrik/rölanti dişlisinde aşırı aşınma hasarı olup olmadığını kontrol edin

İçeriye yapışan tüm nesneleri çıkarmak için dişliler ile kayış arasındaki bağlantı konumunu kontrol edin.

Tüm aşınma şeritlerini ve tutma raylarını olağandışı veya aşırı aşınma hasarlarına karşı kontrol edin.

Hem tahrik hem de avara millerini kontrol edin ve bunların konveyör bandına entegre olduğundan emin olun.

Yağlanması gereken tüm konumları kontrol edin ve normal koşullarda olduklarından emin olun.

Konveyör sisteminin temizlenmesi gereken tüm konumları kontrol edin.

Temizliğin Önemi

Bandı temizlerken aşındırıcı maddeler içeren deterjan kullanmaktan kaçınmak gerekir.

Kirleri yıkamak için deterjan kullanmak etkili ve faydalı olsa da;ancak aynı zamanda kayışın plastik malzemesini de etkileyebilir ve hatta kayışın kullanım ömrünü kısaltabilir.

HONGSBELTkonveyör bant serisi ürünleri temel olarak kolay temizleme ve drenaj özelliklerine sahip olacak şekilde tasarlanmıştır;bu nedenle bantların yüksek basınçlı su veya basınçlı hava ile temizlenmesi en doğru yöntemdir.

Ayrıca konveyörün alt kısmından veya iç kısmından kir ve diğer kırılabilir nesnelerin temizlenmesi gerekir.Herhangi bir yaralanma olasılığını önlemek için lütfen makinenin gücü kapattığından emin olun.Gıda üretimine yönelik bazı uygulamalarda, konveyör sistemine düşen bazı ıslak unlar, şuruplar veya diğer artık nesneler bulunur ve bu da konveyörün kirlenmesine neden olur.

Toz, çakıl, kum veya kırıntı gibi bazı kirleticiler de konveyör sistemini etkileyerek ciddi sorunlarla karşılaşabilir.Bu nedenle konveyör sisteminin rutin veya periyodik temizliği, ekipmanın normal koşullarda tutulması için temel iştir.

Bakım

Konveyörün rutin veya periyodik muayenesi esas olarak bazı olağan dışı sorunları önlemek ve arıza durumları ortaya çıkmadan konveyörün bakımını yapmanıza yardımcı olmak içindir.Genellikle kullanıcılar görsel inceleme yoluyla aşınma durumunu kontrol edebilir ve herhangi bir bakım veya değiştirme işleminin gerekli olup olmadığına karar verebilir.Bakım ve değiştirme amacıyla lütfen sol menüdeki Sorun Giderme bölümüne bakın.

Konveyör bandının düzenli kullanımda belirli bir ömrü vardır;HONGSBELT konveyör bantlarının garantisi 12 aydır.Uzun süre kullanıldıktan sonra kayış aşınır, aşırı yüklenme nedeniyle sapar veya aralık genişler.Yukarıda belirtilen her neden, kayış ile dişliler arasında yanlış kavramaya yol açacaktır.Bu sırada kayışın bakımının yapılması veya değiştirilmesi gerekir.

Konveyörün çalışması sırasında konveyör bandı, aşınma şeritleri ve dişliler kendiliğinden aşınacaktır.Konveyör bandında herhangi bir aşınma durumu varsa, konveyörün normal şartlarda çalışmasını sağlamak için yeni bant aksesuarlarıyla değiştirmenizi öneririz.

Genel olarak konveyörün yeni bantla değiştirilmesi gerektiğinde, aşınma şeritlerinin ve dişlilerin de aynı anda yenilenmesi önemle tavsiye edilir.Bunlardan herhangi birini ihmal etmemiz bandın yıpranma hasarını arttırıp, bant ve aksesuarların ömrünü kısaltabilir.

Çoğunlukla HONGSBELT konveyör bandının yalnızca hasarlı konumdaki yeni bant modüllerini değiştirmesi gerekir, bandın tamamının değiştirilmesine gerek yoktur.Sadece bandın hasarlı kısmını sökün ve yeni modüllerle değiştirin; ardından konveyör kolayca tekrar çalışmaya başlayabilir.

Güvenlik uyarısı

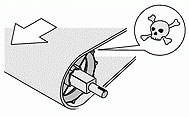

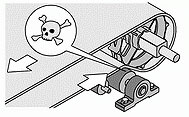

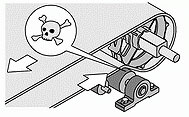

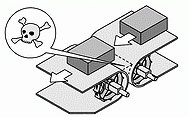

Konveyör bandı çalışırken operatörlerin, kullanıcıların ve bakım personelinin dikkat etmesi gereken çeşitli tehlikeli konumlar vardır.Özellikle konveyörün tahrik edilen kısmı insan vücuduna sıkışabilir veya zarar verebilir;bu nedenle herkesin önceden konveyör işletimi konusunda uygun eğitim ve öğretime sahip olması gerekir.Ayrıca konveyörün çalışması sırasında kaza riskinin oluşmasını önlemek için tehlikeli uyarıların ve tehlike pozisyonundaki gösterimin özel renk veya uyarı işaretleri ile etiketlenmesi gerekmektedir.

Tehlikeli Pozisyon Göstergesi

▼ Zincir dişlisinin kayışa geçtiği konum.

▼ Dönüş yolu makarasının bantla temas ettiği konum.

▼ Avara dişlisinin bantla birleştiği konum.

▼ Konveyörler arasındaki transfer konumu boşluğu.

▼ Transfer rulolu konveyörler arasındaki aralık.

▼ Ölü plakalı konveyörler arasındaki aralık.

▼ Bandın yan engellemeyle temas ettiği konum.

▼ Taşıma yolunda geriye bükülme Yarıçapı konumu.

▼ Dönüş yönündeki geriye bükülme yarıçapı konumu.

▼ Bant kenarının çerçeveye temas ettiği konum.

Kemer Kırılmaları

| Sebep | Çözme Yöntemi |

| Büyük miktarda ürünün taşınması sırasında elektrik kesintisi, güç tekrar açıldığında konveyör tam yüklemeyle hızlı bir şekilde başlayacaktır, gerilimin güçlü çekme gerilimi, konveyör bandının parçalanmasına neden olur. | Taşıma ürünlerini banttan çıkarın ve kırık bölgedeki yeni modülleri değiştirin, ardından sistemi yeniden başlatın. |

| Konveyör çerçevesi ile bant arasında gevşetme vidası veya destekleyici aşınma şeritlerinin ara parçaları gibi engeller bulunuyor.Bunlar aşırı yüklenme durumuna neden olabilir ve konveyör bandının hasar görmesine neden olabilir. | Engelleri ortadan kaldırın ve konveyör çerçevesi ile bant arasındaki temas boşluğunu ayarlayın. |

| Geriye bükülme yarıçapı konumu, plastik kayış modülleri arasındaki boşluğa yabancı nesneler tarafından sıkıştı. | Lütfen Eğimli veya Eğimli Tasarım Bölümündeki Geriye Bükme Yarıçapı konusuna bakın. |

| Bandın işleyişinin sapması, anormal bir darbe veya makine şasisi üzerindeki sabitleme vidalarına temas gibi yıkıcı tıkanmalara neden olur. | Makine şasisini tamamen kontrol edin ve özellikle sabitleme vidalarında anormal gevşeme olup olmadığını inceleyin. |

| Kilitleme deliğinden düşen çubuklar, menteşe çubuklarının taşıma bandı kenarından dışarı çıkmasına ve makine gövdesinin iç çerçevesinin sıkışmasına neden oldu. | Hasarlı konveyör bant modüllerini, menteşe çubuklarını ve kilitleme çubuklarını değiştirin.ve tüm anormal durumları dikkatlice kontrol edin. |

| Geriye bükülme yarıçap açısı çok dardır ve bu da sıkışma engeli nedeniyle hasara neden olur. | Lütfen Eğimli veya Eğimli Tasarım Bölümündeki Arkaya Bükülme Yarıçapı'na bakın. |

Kötü Etkileşim

Giymek

| Sebep | Çözme Yöntemi |

| Konveyör çerçevesinde bir açı sapması vardır. | Konveyörün yapısını ayarlayın. |

| Aşınma şeritleri konveyör çerçevesine paralel olarak kurulmaz. | Konveyörün yapısını ayarlayın. |

| Bant genişliği ve konveyör yan çerçevesi için uygun aralık ayrılmamıştır. | Lütfen Tasarım Spesifikasyonu bölümündeki Temel Boyuta bakın. |

| Konveyörün çalışma ortamı, termal genleşme ve daralmada büyük sıcaklık değişimine sahiptir. | Lütfen Tasarım Spesifikasyonu bölümündeki Genişleme Katsayısı'na bakın. |

| Merkez dişlisi, konveyörün tahrik / avara milinin merkez konumunda doğru şekilde kilitlenmiyor | Dişliyi milden sökün ve milin tam orta konumuna sıfırlayın. |

| Konveyör bandının orta düz çizgisi, merkez dişliye düzgün şekilde geçmiyor. | Konveyörün yapısını uygun bağlantı için ayarlayın. |

Olağandışı Ses

| Sebep | Çözme Yöntemi |

| Konveyör yapısının deformasyonu, zincir dişlisi göbeğinin, konveyör bandı yüzeyinin altındaki konik alan ile uygun şekilde bağlantı kuramamasına neden olur. | Tahrik / Avara milini konveyör çerçevesine 90 derecelik açıyla ayarlayın. |

| Yepyeni konveyör bandında, enjeksiyonla şekillendirme sonrasında plastik modüllerde bir miktar çapak kalıyor. | Bu, kayışın çalışma fonksiyonunu etkilemez; uzun süre çalıştıktan sonra çapakların kaybolması sağlanır. |

| Dişliler ve taşıma bandı aşırı yıpranma ya da bandın kendisi aşırı yıpranmadır. | Yeni dişlileri veya yeni konveyör bandını değiştirin. |

| Konveyör bandının destekleme konumu, destekleyici ara parçaları üretmek için düşük sürtünme katsayılı malzemeyi benimsemez. | Sürtünme katsayısı düşük plastik malzemeden yapılmış destek ara parçalarını değiştirin. |

| Konveyör çerçevesi gevşemiştir. | Konveyörün tüm çerçevesini kontrol edin ve her bir vida cıvatasını sıkın. |

| Modüllerin birleşim boşluklarında başka nesnelerin yapıştığı tespit edildi. | Diğer nesneleri ortadan kaldırın ve kayışı temizleyin. |

| Sıcaklık değişiminden dolayı taşıma bandının termal genleşme ve büzülmesinde büyük bir değişiklik olur. | Lütfen Bant Malzemelerinin Sıcaklık Aralığı'na bakın ve belirli sıcaklık aralığında uygulamaya uygun konveyör bandını seçin. |

Titreme

| Sebep | Çözme Yöntemi |

| Dönüş yolu silindirleri arasındaki aralık çok fazla. | Silindirler arasında uygun aralığı ayarlamak için lütfen Bant Uzunluğu ve Gerginliği bölümündeki Katener Sarkma Tablosuna bakın. |

| Dönüş yolunda aşırı katener sarkması eğrisi, katener sarkma konumu ile dönüş yolu silindirleri arasındaki temas açısının dikleşmesine neden olabilir.Bu, bandın eğim hareketine neden olur ve avara dişlisi, geri dönüş yolu gerilimini düzgün bir şekilde absorbe edemez.Bant titrek durumda çalışacaktır. | Silindirler arasında uygun aralığı ayarlamak için lütfen Dahil Uzunluk ve Gerginlik bölümündeki Katener Sarkma Tablosuna bakın. |

| Aşınma şeritlerinin ve tutma raylarının uygun olmayan şekilde birleştirilmesi bandın çalışmasını etkileyebilir. | Tutma raylarını ayarlayın veya yeniden takın.Bant girişindeki rayların ters üçgen şeklinde işlenmesi gerekmektedir. |

| Tahrik / avara mili ile destek konumu arasındaki bağlantı konumu açısında aşırı bir düşüş var. | Lütfen Tasarım Spesifikasyonu bölümündeki Temel Boyuta bakın. |

| Bandın geriye bükülme yarıçapı, tasarımdaki minimum yarıçap sınırlamasına uymamaktadır. | Lütfen Eğimli veya Eğimli Tasarım bölümündeki Arkaya Bükme Yarıçapı D'ye bakın. |

| Dönüş yolu makaralarının veya aşınma şeritlerinin çapı çok küçük;aşınma şeritlerinin deformasyonuna yol açacaktır. | Lütfen Dönüş Yolu Desteği bölümündeki Dönüş Yolu Makaralarına bakın. |

| Bandın geri dönüş yolu gerginliği, bandın taşıma yolu gerginliğiyle tam olarak eşleşmiyor. | Gerginliği uygun şekilde ayarlayın; bu aynı zamanda taşıma bandının uzunluğunu da artırabilir veya azaltabilir. |

| EASECON döner konveyör bandının iç yarıçapı fazladır. | Konveyör bant gerginliğini yukarıda belirtildiği gibi uygun şekilde ayarlayın veya tutma raylarını doğrudan Teflon veya Poliasetal gibi düşük sürtünme katsayısına sahip malzeme ile değiştirin.Tutma raylarının iç kenarında sabun sıvısı veya yağlayıcı kullanılması, üst aşınma şeritleri ve alt seviye de mevcuttur.Bu yöntem sorunun çözümüne yardımcı olabilir. |

Yüzey izleri

| Sebep | Çözme Yöntemi |

| Bıçak işinin dikkatsizce kesilmesi bant yüzeyinde bazı derin izler bıraktı. | Kayış yüzeyini pürüzsüz bir şekilde zımparalayın.Bandın yapısında ciddi hasar varsa lütfen hasarlı konumu yeni modüllerle değiştirin. |

IQF

| Sebep | Çözme Yöntemi |

| Bireysel hızlı dondurma prosedürünün konveyörün başlatılmasındaki arızalar ve bant modüllerinin aşırı soğuk sıcaklık nedeniyle sıkışması, sistem başlatıldığında güçlü gerilime neden olur;konveyör bandının dayanabileceği çekme mukavemetinden çok daha yüksektir. | Sistemin doğru prosedürle başlatıldığından emin olun ve bozuk alandaki yeni modülleri değiştirin;daha sonra konveyörü doğru prosedüre göre başlatın.Lütfen Destek Yöntemi Bölümündeki Düşük Sıcaklık'a bakın. |

| Kayış uzunluğu çok kısa ve termal genleşme ve büzülme nedeniyle patlayacak. | Gereken doğru bant uzunluğunu hesaplamak için lütfen Tasarım Spesifikasyonu Bölümündeki Genişleme Katsayısı'na bakın. |

| Aşınma şeritleri ile taşıma bandı arasındaki geniş temas alanı buzun birikmesine neden olacaktır. | Temas alanını azaltmak için daha dar aşınma şeritleri seçin; lütfen Destek Yöntemi Bölümündeki Düşük Sıcaklık'a bakın. |

| Termal genleşme ve büzülmedeki büyük sıcaklık değişimi, konveyör çerçevesinin deforme olmasına ve bükülmesine neden olacaktır. | İntegral konveyör imalatı sırasında boyuna çerçevenin bağlantı ünitesi arasında en az 1,5 m mesafe bırakılmalıdır. |